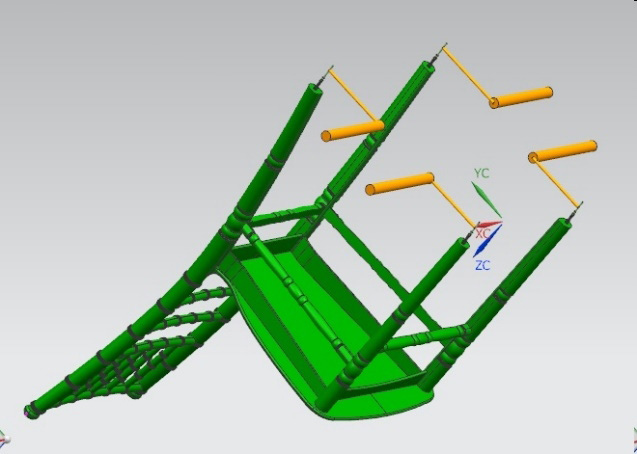

Ön ve arka koltuk bacaklarının hava kanalı uzunluğu birbirinden farklıdır. Ürünün görünümünü sağlamak için, giriş nozulu sadece sandalye bacaklarının altına yerleştirilebilir. Yani, hava kanalı düzenlemesinde ve hesaplamasında birçok zorluk var.

Gaz yardımcı kalıplama ilk başladı1976 yılında ve yavaş yavaş 1990s uygulamasına koydu. İçi boş bir bölümü formüle etmek ve erimiş malzemeyi ileriye doğru itmek için yüksek basınçlı inert gazı erimiş plastiğe şişirerek enjekte etme, tutma ve soğutma işlemidir.

Belli bir zorluk derecesine sahip olmasına rağmen, gaz yardımcı kalıplamanın bazı alanlarda eşsiz bir avantajı vardır. Şimdi, otomotiv, ev aletleri, ev ve ev eşyaları endüstrilerinde yaygın olarak kullanılmaktadır.

Plastik malzemeyi saklayın ve ürünü aydınlatın.

Çevrim süresini kısaltın, verimliliği artırın.

Ürünün iç stresini azaltın.

Yüzey alt kalıp basıncındaki büzülme sorununu çözün, enjeksiyon makinesi için pres kilit kuvveti gereksinimini azaltın.

Kalıp yapısını basitleştirin ve bazı durumlarda tasarım özgürlüğünü artırın.

Jeward kalıp gaz yardımcı kalıp sandalye kalıp üretiminde zengin deneyime sahiptir. Müşterilerimize azot üretimini, yüksek basınçlı azot PistonCompressor ve azot kontrol cihazını ve diğer yardımcı ekipmanı özelleştirmek de dahil olmak üzere tek elden bir çözüm sunuyoruz.

Ön ve arka koltuk bacaklarının hava kanalı uzunluğu birbirinden farklıdır. Ürünün görünümünü sağlamak için, giriş nozulu sadece sandalye bacaklarının altına yerleştirilebilir. Yani, hava kanalı düzenlemesinde ve hesaplamasında birçok zorluk var.

Jewardmuld'un mühendis ekibi gaz yardımcı kalıp tasarımı ve gaz yardımcı teknoloji ve ekipman ayarlaması zengin pratik deneyim iyi bir anlayışa sahiptir.

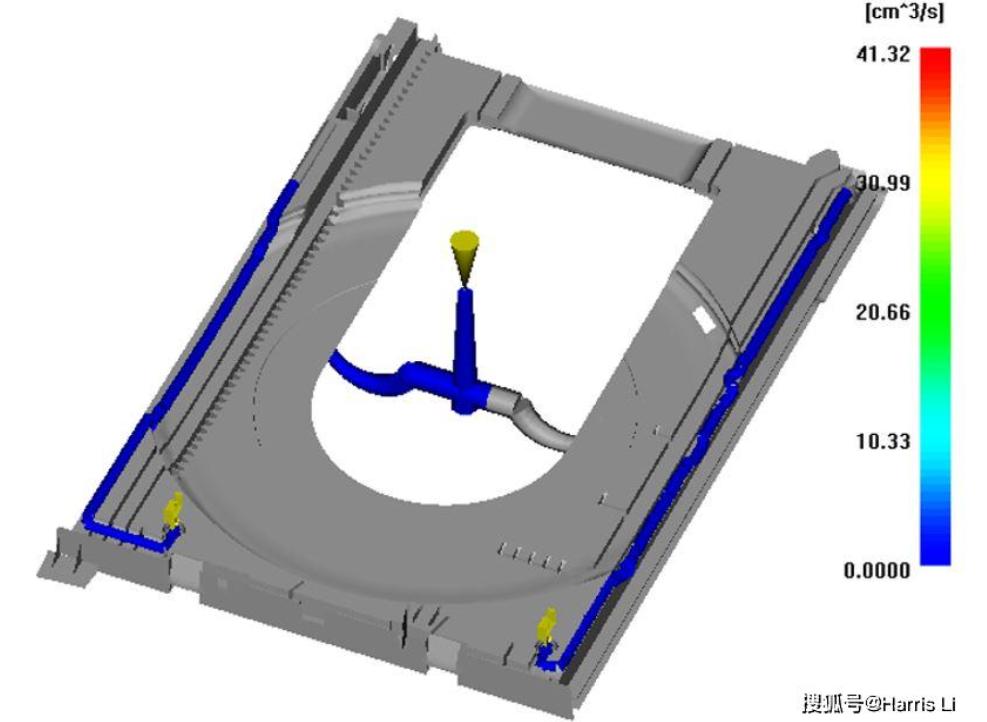

Moldflow/MPI tarafından gaz yardımcı kalıplama işleminin simülasyonu ile kalıp tasarımını optimize ettik. Ayrıca, kalıp test süresinden sonra makul bir ayarlama yaptık. Son olarak, ürünlerimiz ağırlığı % 20% ve soğutma süresini % 30% oranında azalttı.

Yüksek basınçlı gaz plastik kalıplama işlemi sırasında ürüne enjekte edilmesi gerektiğinden, oksidasyon reaksiyonunu önlemek için inert gazı kullanmak gerekir. Azot, endüstri alanındaki en güvenli ve en ekonomik inert gazdır.

Tam bir gaz yardımcı sistemi, azot jeneratörü, basınçlı ekipman ve gaz yardımcı kontrolünden oluşur. Gaz yardımcı kontrolü, gaz basıncını kontrol etmenin anahtarıdır ve iki temel parametre gaz enjeksiyon süresi (ikinci) ve gaz enjeksiyon basıncı (MPa) 'dir.

Gaz basıncı 35mpa'ya kadar olabilir, bazı özel durumlarda 70mpa'ya ulaşabilir. Genellikle % 98% 'den fazla saflık ile azot kullanır. Yüksek basınç nedeniyle, tüm tüpler ve bağlantıların uzmanlaşması gerekir.